Ampliando la impresión 3D «más allá» de la ropa deportiva

- 29 de diciembre de 2025

- Publicado por: Juan Manuel

- Categoría: novedades

Por Otis Robinson 16 de diciembre de 2025

Otis Robinson, responsable de digitalización y editor de WTiN, habla con Carbon, especialista en tecnología de impresión 3D, sobre sus colaboraciones con Adidas y Puma, las aplicaciones de la impresión 3D en los mercados de ropa deportiva y calzado, y proyectos «más allá», que incluyen ropa interior deportiva, calzado de estilo de vida y equipo de protección.

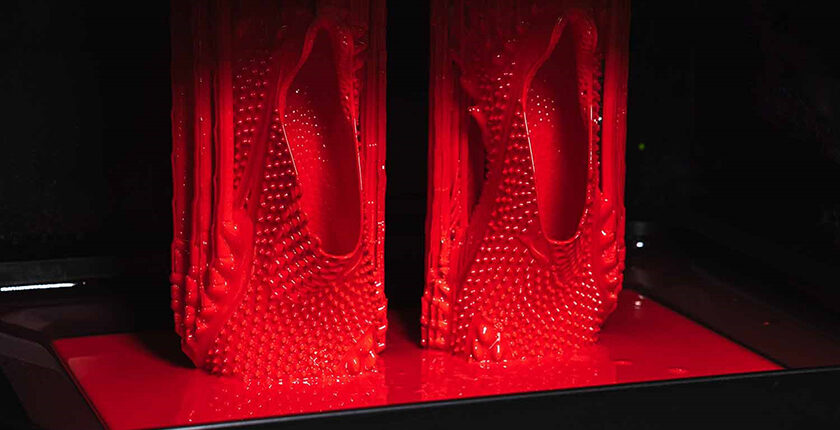

En mayo de 2025, el fabricante estadounidense de impresoras 3D Carbon anunció una colaboración con la multinacional alemana de ropa y calzado deportivo Adidas para lanzar una zapatilla deportiva totalmente impresa en 3D. Bajo el nombre de Climacool, la zapatilla presumía de la capacidad de las impresoras 3D para producir calzado transpirable, cómodo y orientado al rendimiento.

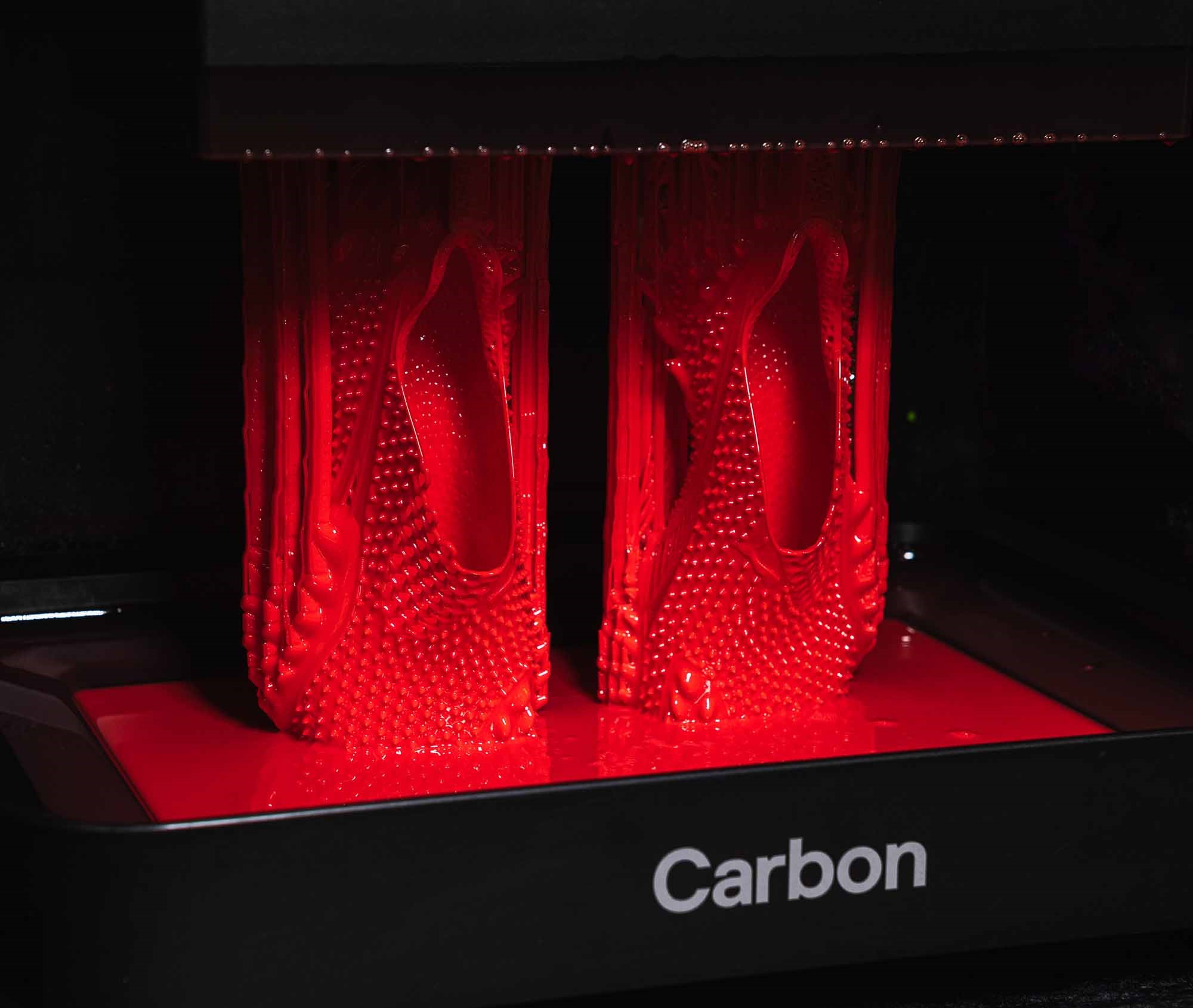

Ya en 2017, las dos empresas se habían asociado para impulsar la impresión 3D en el calzado de alto rendimiento; en primer lugar, con la «primera» entresuela anisotrópica con estructura reticular impresa en 3D del mundo, otro avance orientado al rendimiento que, según la prensa, era capaz de «impulsar al usuario hacia delante solo con su presión de impacto vertical normal». Más tarde, en septiembre de 2024, la empresa colaboró con otra marca alemana de ropa deportiva, Puma, para imprimir en 3D las zapatillas Mostro 3.D del rapero A$AP Rocky.

Los movimientos de Carbon capturan el último espíritu tecnológico en ropa deportiva: el uso de tecnologías de fabricación aditiva (AM) para mejorar el rendimiento o las características estéticas del calzado. «Si vienes a Carbon y pides que te hagan un zapato, las posibilidades son infinitas. Las marcas están ampliando los límites de la tecnología de impresión 3D, y nosotros podemos apoyar y ampliar la forma en que esta tecnología está abriendo puertas para crear cosas nuevas», explica Kelley McCarroll-Gilbert, directora de desarrollo empresarial de Carbon, en una conversación con WTiN.

A largo plazo, Carbon pretende «romper barreras» para apoyar la ampliación de esta tecnología hacia la fabricación a gran escala, afirma McCarroll-Gilbert, como ejemplifica Adidas con su Climacool. El sector actual de la impresión 3D se enfrenta a importantes obstáculos para su escalabilidad, pero Carbon y sus colaboradores esperan estar al frente de un cambio de paradigma.

Las zapatillas Climacool aprovechan la capacidad de las impresoras 3D para producir calzado transpirable, cómodo y orientado al rendimiento.

Otis Robinson (OR): El escalado es un buen punto de partida para nuestra conversación.

La impresión 3D sigue siendo un nicho para la fabricación de textiles, prendas de vestir y calzado.

¿Qué obstáculos impiden la industrialización a gran escala en la industria actual?

Kelley McCarroll-Gilbert (KMG): Depende de la marca y de cuáles sean sus objetivos finales, pero lo primero que se me ocurre es que normalmente no hay una red o impresoras 3D que ayuden a estas empresas a aumentar su producción. Lo que ha hecho Carbon es crear una red de socios de producción que pueden tomar los diseños y producirlos a gran escala: miles, decenas de miles o millones de piezas al año. Esta red de socios de producción se extiende por todo Estados Unidos, Europa y Asia. Dependiendo de las necesidades de fabricación de una marca, contamos con una red global de socios de producción que pueden ayudarles a satisfacer sus necesidades específicas. Esa capacidad de escalar es algo con lo que hemos visto luchar a nuestros competidores cuando un cliente está realmente listo para incorporar la fabricación aditiva en su línea de productos.

El segundo obstáculo subyacente es el coste. Para la gente, empezar a utilizar la impresión 3D resulta caro. Muchos piensan automáticamente que es perfecta para la creación rápida de prototipos o para proyectos rápidos de I+D, pero sigue siendo un poco cara en cierta medida. El objetivo de Carbon es ofrecer precios competitivos a las marcas con las que trabajamos. Pensamos en mantener bajos los costes de los materiales, limitar los residuos en el flujo de trabajo de producción y, en última instancia, escalar a volúmenes más altos para reducir los costes.

O: Para las empresas textiles, de confección y de moda que tienen la capacidad financiera para invertir en impresoras 3D y tecnologías de fabricación aditiva, ¿qué características destacarías como las que hacen que estas tecnologías sean mejores alternativas que los métodos de producción tradicionales?

KMG: Hay un elemento de ajustabilidad que no existe en la fabricación tradicional. Si pensamos en una entresuela, la impresión 3D nos permite ajustar cada zona exactamente según las necesidades de rendimiento. Estamos proporcionando a estos diseñadores las herramientas para realizar ajustes como nunca antes habían podido hacer. Pueden utilizar datos recopilados durante años de un corredor o un atleta y utilizar un mapa de presión para imprimir una estructura reticular.

La fabricación aditiva también permite una libertad estética que encanta a los diseñadores y que no se puede conseguir tan fácilmente con la fabricación tradicional. Hay miles de tipos diferentes de celosías y estructuras que se pueden utilizar, por lo que, además de poder crear esta pieza que funciona bien, no hay que sacrificar la estética para hacerlo. Un buen ejemplo de ello son las zapatillas Climacool de Adidas. Se trata de unas zapatillas totalmente impresas con una estética llamativa y un rendimiento específicamente ajustado en todo su conjunto.

Por último, las marcas siempre se han visto muy limitadas por los plazos de fabricación tradicionales. Cuando quieren ampliar un nuevo diseño, pueden tener que esperar semanas para realizar cualquier cambio en las costosas herramientas. Sin embargo, con Carbon y la impresión 3D, se puede iterar mucho más rápido y, en última instancia, acelerar el tiempo que se tarda en lanzar un producto al mercado.

La marca de calzado Puma utilizó el proceso Digital Light Synthesis de Carbon para crear las zapatillas rojas con púas A$AP Rocky Mostro 3.D.

OR: Está dejando muy claro que esta tecnología aumenta la eficiencia, la libertad de diseño y las capacidades funcionales,

pero también ha mencionado la capacidad de las impresoras 3D para limitar los residuos, lo que imagino que resulta atractivo

para las marcas en el contexto actual. ¿Podría explicar cómo las tecnologías de Carbon satisfacen los requisitos de sostenibilidad

o reciclabilidad que pueden tener las marcas en la industria actual?

KMG: La sostenibilidad es muy importante para Carbon, y seguimos centrándonos en cómo podemos hacer que nuestros materiales sean cada vez más sostenibles. Varias de nuestras resinas contienen materiales de origen vegetal en su formulación y, de hecho, una de nuestras resinas más populares para calzado tiene un 40 % de origen biológico.

En lo que respecta a la producción, la impresión 3D permite a nuestros clientes reducir los residuos, ya que se imprime exactamente lo que se necesita. Si pensamos en una entresuela, si hay algún exceso de material en la pieza, se limpia, se vuelve a verter en la impresora y se utiliza para imprimir el siguiente par, con lo que los residuos se reducen prácticamente a cero. Hemos realizado algunos esfuerzos de I+D sobre el reciclaje y el fin de la vida útil de este material.

OR: Ha mencionado algunas de las ventajas de la colaboración con marcas de ropa deportiva como Adidas y Puma, pero ¿podría explicar por qué estas colaboraciones son tan importantes para mostrar las capacidades de la tecnología de impresión 3D, especialmente teniendo en cuenta la misión de Carbon de ampliar la impresión 3D?

KMG: Cada una de ellas destaca diferentes valores de la tecnología. Adidas se propuso definir el próximo gran calzado de estilo de vida y cómo escalarlo lo más rápido posible a cientos de miles, si no millones, de pares al año. Fue el primer calzado totalmente impreso que llegó al mercado a gran escala. Por su parte, el calzado de Puma se pregunta cómo podemos crear una estética realmente única que no se pueda lograr con la fabricación tradicional. Cada una de estas marcas acudió a Carbon con visiones y públicos objetivo completamente diferentes, y es divertido ver cómo las marcas amplían los límites del calzado con la tecnología de impresión 3D.

Fuente: WTIN (16-12-25)