Impresión 3D para Textiles

- 31 de mayo de 2023

- Publicado por: Juan Manuel

- Categoría: novedades

Impresión 3D: Definición y Desarrollo

Impresión tridimensional (3D), o fabricación aditiva, es un proceso de un solo paso durante el cual se aplican filamentos o materiales en capas según una configuración geométrica utilizando un archivo digital.

El proceso se originó en la década de 1980 cuando Hideo Kodama desarrolló un dispositivo de creación de prototipos mediante el cual se usó luces ultravioleta (UV) para resistir polímeros y producir una estructura 3D casco de mandril, el fundador de 3D Systems, llevó la metodología un paso más allá cuando patentó su proceso de estereolitografía, lo que resultó en la producción de primera impresora 3D comercial.

En el siglo XXI, los diseñadores de indumentaria y los fabricantes textiles utilizan tecnología de impresión 3D cada vez más asequible y avanzada para minimizar el impacto medioambiental de la moda rápida y promover la sostenibilidad mediante el reciclaje de materiales existentes y la reducción de la producción y el desperdicio de recursos.

Filamentos usados en la impresion 3D

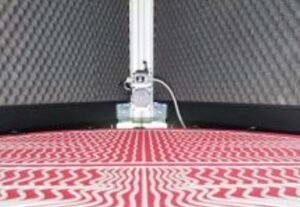

Impresión 3D en tela de malla usando PLA Foto cortesía de Courtney Blum (Filament Stories)

Los filamentos (fibras) y los materiales utilizados en el proceso de impresión 3D en la industria textil depende del impresor y del proyecto, ya sea tejido, calzado o prototipo de prenda. Las consideraciones clave incluyen resistencia al calor, al impacto y al estrés; Las consideraciones adicionales incluyen la facilidad de uso, el alargamiento, la isotropía y el atractivo visual, como qué tan bien se parece un filamento a la textura de un cuero o al tejido de una tela.

Como se dijo en el Proyecto Mundial de Ahorro Avanzado (WASP) sitio web, poliuretano termoplástico (TPU) es uno de los filamentos más utilizados para aplicaciones industriales, médicas y de prendas de vestir. Debido a su durabilidad y resistencia al desgaste, este filamento elástico y flexible similar al caucho es especialmente adecuado para aquellos productos que requieren tanto la capacidad de absorción de impactos como una superficie suave al tacto. De acuerdo a Tiziana Teghini de WASP, la compañía ha colaborado en una variedad de proyectos relacionados con la industria textil y “consideran el material de TPU estratégico para este sector, debido a sus capacidades técnicas”.

Courtney Blum, el fundador de Historias de filamentos, un podcast y sitio web dedicado a proporcionar a los diseñadores 3D información sobre las capacidades de impresión y el atractivo visual de las fibras y los materiales, señala que la “flexibilidad del TPU se presta bien para crear componentes que se mueven de forma más natural como los textiles tradicionales”. Y debido a que los filamentos flexibles de hoy en día son más fáciles de imprimir que en el pasado, siguen siendo un actor clave en las industrias textiles y de impresión 3D. Por ejemplo, ahora se están aplicando filamentos flexibles en combinación con un patrón de refracción holográfica en una impresora placa de construcción. En este proceso, el patrón holográfico se cubrirá al medio impreso, mejorando así su estilo y atractivo visual, según explica Blum.

“También estamos viendo que se utilizan otros polímeros en un medio mixto”, señala Blum, “en los que los componentes impresos en 3D se imprimen directamente en una tela o malla, que luego se integra en una prenda”, lo que abre la puerta a la use of a diversity of polimerics, inclusions bright and filamentos of colors of the arciris that before not they had available in TPU. Los filamentos de ácido poliláctico (PLA) de coextrusión (dos colores), o polímeros biodegradables y reciclables, en los que las hebras individuales se componen de dos o incluso tres colores, también se utilizan para crear impresionantes impresiones en 3D.

Impresoras y características

La mayoría de las prendas y textiles 3D se crean utilizando un Modelado de depósitos fusionados (FDM) impresora, que consiste en depositar y fundir filamentos termoplásticos, y sinterización selectiva por láser (SLS), o pulverización, siendo el primero la tecnología más común y económica usada en la industria. Por ejemplo, una versión adaptada de la Impresora 3D de cinturón negro brinda a los diseñadores y tecnólogos textiles una solución a uno de los problemas relacionados con la producción de telas tridimensionales, la impresión continua en un

formato de longitud infinita, y ha mejorado la capacidad de la industria textil para ofrecer prendas y telas producidas en masa en una variedad de colores y texturas.

Impresora WASP 2040 Pro FDM

Foto cortesía de World’s Advanced Saving Project (WASP): WASP@3dwasp

El Avispa 2040 Pro es una pequeña impresora FDM que brinda a los diseñadores textiles y de moda la capacidad de experimentar con proyectos a pequeña escala antes de pasar a una impresora a gran escala. es compatible con sistemas operativos Linux, Mac y Windows y puede procesar acrilonitrilo butadieno estireno (ABS), un plástico duro económico; PLA, poliamida (PA) de carbono y polietilen tereftalato glicol (PETG). Como dijo Tiziana Teghini de WASP, “TPU es un material que se puede usar con todas las impresoras 3D WASP en todos los tamaños. Por lo tanto, podemos confirmar que tanto la 2040 Pro como la 4070, así como la 3MT, son máquinas utilizables para este material y la industria de la moda, textil y confección”.

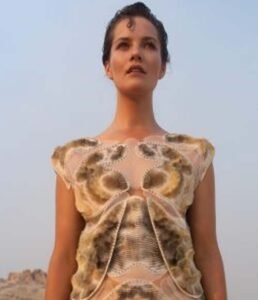

Vestido impreso en 3D de la colección ARID de Julia Koerner.

Foto cortesía de Re-FREAM Project, Digital Vogue 2020. Fotografía de Ger Ger

Las impresoras SLS incluyen Sistema Lisa Pro de Sinterit, que, en comparación con otros dispositivos de escritorio, tiene la capacidad de procesar una gama más amplia de materiales. La empresa también produce sus propios polvos de TPU que facilitan la producción de materiales flexibles para la industria de la moda.

Para aquellos proyectos de impresión 3D donde la estética, los detalles y los acabados superficiales son primordiales,Tecnología PolyJet, donde primero se aplican gotas de fotopolímeros y luego se curan con luz ultravioleta, es otra opción. Por ejemplo, Impresora 3D J55 Prime de Stratasys es un sistema PolyJet de grado industrial con la capacidad de manejar cinco tipos diferentes de materiales (flexible, opaco, rígido, táctil y/o transparente) simultáneamente e imprimir directamente sobre tela en más de 640,000 combinación de colores usando los colores

cian, magenta, amarillo, y modelo de color clave (negro) (CMYK) y Pantone Matching System (PMS), eliminando así la necesidad de pintar a mano.

Líneas y diseñadores de ropa

Vestido impreso en 3D con material acrílico y tecnología PolyJet mostrado en la reunión de Formnext en Frankfurt, Alemania, en noviembre de 2022.

Foto cortesía de Courtney Blum (Filament Stories)

Los diseñadores de moda de vanguardia y los pioneros de la impresión 3D incluyenIris Van Herpen que crea prendas impresas en 3D con un aspecto arquitectónico y escultural, por ejemplo, las prendas que desarrolló con Nicolás Casas, y Ganit Goldstein. Vestido tipo kimono con estampado directo a textil personalizado. En alianza con Superforma Fablab, Chiara Giusti desarrollado TÉCNICA, una línea de cápsula de ropa producida con filamentos de TPU y jersey tensado con una impresora FDM que funciona a alta temperatura.

Mientras diseña prendas impresas en 3D, como su vestido Arid, julia koerner, arquitecto y cofundador de JK3D, le gusta trabajar con SLS

Chaqueta Setae de Julia Koerner para la colección Chro-Morpho de Stratasys 2019.

Foto cortesía de Julia Koerner. Fotografía por Ger Ger

y tiene preferencia por el PLA biodegradable y los filamentos de origen vegetal. Según Koerner, “Cuando se trata de diseñar una prenda impresa en 3D, mi inspiración es la naturaleza. Me gusta prestar especial atención al rendimiento de los materiales e investigar nuevos procesos y tecnologías innovadoras”.

En respuesta a una pregunta sobre los desafíos que ha experimentado durante el proceso de impresión en 3D, Koerner dijo que, con frecuencia, “no hay suficiente tiempo en los proyectos para investigar mucho, y la gente a menudo solo está interesada en la estética” . Dicho esto, también destacaron los “beneficios [de] repensar los procesos de fabricación tradicionales por razones de sostenibilidad [ya que] la fabricación aditiva tiene tantos potenciales en esta área, incluida la fabricación local, la reducción de los tiempos de envío, la personalización masiva y la personalización… además de crear diseños, que en realidad solo se puede hacer con impresión 3D”.

Fuente: AATCC