Mantener en movimiento las máquinas no tejidas fundidas por soplado

- 2 de marzo de 2022

- Publicado por: Juan Manuel

- Categoría: novedades

por Adrián Wilson

Los componentes limpios fueron esenciales para satisfacer la necesidad de una producción continua de soplado en fusión en el punto álgido de la pandemia de Covid-19, y la guía remota desempeñó un papel vital. Adrián Wilson informa.

Cuando la escasez mundial de mascarillas de grado médico se hizo rápidamente evidente con el inicio de la COVID-19 a principios de 2020, y cuando las compras de pánico llevaron a una mayor demanda de productos higiénicos absorbentes (AHP, por sus siglas en inglés) como pañales para bebés, muchas máquinas de producción de no tejidos spunbond y meltblown de repente se les pidió que estuvieran operativos las 24 horas del día, los 7 días de la semana.

Las telas no tejidas fundidas por soplado siguen siendo la capa de filtro esencial en las máscaras protectoras con spunbonds que generalmente intercalan su delicada estructura, al igual que brindan la funcionalidad necesaria en construcciones similares en pañales.

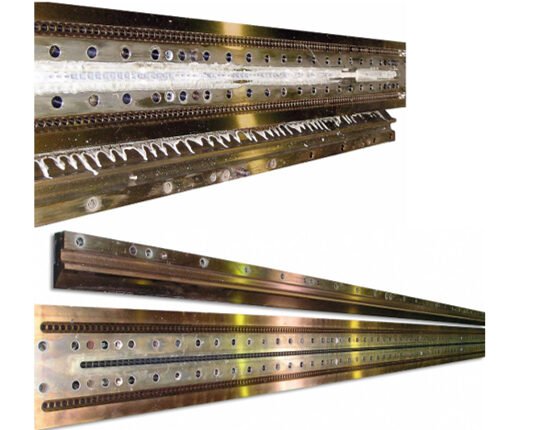

Sin embargo, la extrusión de tales polímeros (principalmente polipropileno en estas aplicaciones) puede ser un castigo para los componentes de la máquina. Para garantizar que se mantenga la calidad, la limpieza periódica de las piezas contaminadas, como los troqueles de spunbond y de soplado en fusión (que pueden tener hasta 6 m de largo), así como las hileras de extrusión, es una necesidad absoluta.

Por lo tanto, Schwing Technologies, con sede en Neukirchen-Vluyn en Alemania, se especializa en sistemas de limpieza para la eliminación efectiva de dichos polímeros de herramientas y piezas de máquinas contaminadas.

ULTRASONIDOS

La empresa informa que en el punto álgido de la escasez de telas fundidas por soplado para máscaras faciales, se le pidió que intentara ayudar a reducir los tiempos de inactividad de las máquinas mediante el desarrollo de ciclos de limpieza más cortos para que las piezas y las herramientas estuvieran disponibles nuevamente rápidamente.

Un resultado importante fueron las últimas unidades ultrasónicas alternas de doble cara de la compañía, que se introdujeron para ahorrar mano de obra, acortar los tiempos de limpieza y reducir los tiempos de inactividad de las máquinas.

Thomas Schwing, director gerente de Schwing Technologies, dice: “En el pasado, el proceso de limpieza por ultrasonidos requería dos pasos de trabajo separados, pero gracias a nuestro nuevo sistema de dos caras, las piezas de la máquina ya no tienen que girarse manualmente”.

Agrega: “Además de los beneficios en tiempo y esfuerzo, el proceso también minimiza el riesgo de dañar los troqueles”.

Sin embargo, todo el proceso de limpieza aún toma entre ocho y 12 horas e incluye varios pasos de limpieza que implican la eliminación térmica del polímero, así como la posterior limpieza ultrasónica a alta presión antes de una fase de secado.

Con el sistema de pirólisis al vacío térmico de Schwing, el proceso de limpieza se lleva a cabo en una cámara de limpieza al vacío calentada eléctricamente. La temperatura se mide directamente en las piezas de la máquina, que inicialmente se calientan lenta y suavemente. Una gran parte del polímero adherido a los componentes se funde y fluye en esta etapa. La descomposición del material tiene lugar a aproximadamente 450 °C grados, con un paso de oxidación adicional que garantiza la eliminación completa de todo el polímero.

SERVICIOS 24/7

En su sede de Neukirchen-Vluyn, Schwing ofrece un servicio interno de limpieza de componentes de proceso las 24 horas, los 7 días de la semana, complementado con la logística correspondiente.

Sin embargo, durante gran parte de la pandemia, enfrentó otros problemas importantes. Las restricciones de viajes internacionales impedían que sus equipos de servicio viajaran a muchas partes del mundo para dar servicio a sus tecnologías y, al mismo tiempo, los fabricantes no podían o no querían tener en cuenta el tiempo que implicaba el envío de sus piezas para su limpieza, ante la incertidumbre de tales horarios.

Afortunadamente, Schwing ya se había anticipado, sin saberlo, a tal emergencia en parte, a través de la implementación de la plataforma de servicio modular de Oculavis.

Como spin-out en 2016 del Instituto Fraunhofer, Oculavis, con sede en Aquisgrán, Alemania, se ha convertido rápidamente en una empresa con una facturación anual de 5,5 millones de euros (7,5 millones de dólares), emplea a 60 personas y se especializa en el desarrollo de soluciones dirigidas en la redefinición de interacciones con máquinas y equipos desbloqueando procesos impulsados por realidad aumentada (AR).

El programa de orientación remota Oculavis Share para conectar visualmente a expertos, técnicos y usuarios finales de maquinaria y equipos de todo el mundo ya lo utilizan organizaciones importantes como ABB, Bosch y Siemens.

Schwing Technologies admite la puesta en marcha de sistemas de limpieza térmica de forma remota a través de videollamadas.

Crédito de la imagen: Schwing Technologies

PROCESO FALTANTE

Durante un seminario web reciente organizado por la asociación de maquinaria textil VDMA, el fundador y gerente general de Oculavis, Martin Plutz, dijo: “Nuestra empresa se fundó porque nos dimos cuenta de que faltaba un proceso cuando se trata de solucionar problemas en las máquinas, lo que conduce a averías y costos. mucho dinero.”

Añadió: “Nuestra visión era desarrollar un proceso bien definido para la solución de problemas, que constaba de varios módulos, como la función de guía experta remota que brinda orientación visual, así como funciones de autoguía, para permitir a los operadores hacer las cosas por su cuenta. propias como mantenimiento o capacitación, a través de procedimientos estandarizados con instrucciones paso a paso”.

Otros módulos cubren el mantenimiento programado, los permisos de trabajo (que a menudo se requieren para ejecutar operaciones de mantenimiento en entornos peligrosos), auditorías remotas y la mejora continua de los procesos diarios con la adición de imágenes y documentación en video por parte de los operadores a medida que surgen problemas.

La ampliación de líneas de producción o instalaciones completamente nuevas en otros países puede generar altos gastos de viaje con la necesidad de convocar a expertos para respaldar el proceso y Oculavis Share también respalda este proceso de forma remota.

Plutz dijo: “Oculavis Share está diseñado para llevar la atención al cliente de los fabricantes de máquinas al siguiente nivel, lo que permite a los especialistas dejar de viajar por el mundo para satisfacer los requisitos de servicio y establecer modelos de negocios digitales.

“Permite a empresas como Schwing proporcionar documentación de la máquina a través de AR a los usuarios finales o conectarse en vivo al punto de vista del cliente y resolver problemas de forma remota”.

Oculavis Share puede ejecutarse en la infraestructura existente de una planta o establecerse fácilmente en una plataforma de nube dedicada. También se ejecuta en todos los dispositivos, desde PC de escritorio y portátiles y en tabletas y teléfonos inteligentes, así como anteojos inteligentes, en hardware con Windows, MacOS, iOS o Android.

Oculavis describe los beneficios de la resolución de problemas asistida por AR durante un seminario VDMA reciente.

Crédito de la imagen: Adrián Wilson

DIGITALIZACIÓN

Veit Straubinger, subdirector de posventa y servicio de Schwing, dijo: “Schwing se esfuerza por estar lo más actualizado posible en la digitalización integral de la producción industrial y ofrecer una solución de servicio remoto es una parte importante de este proceso”.

Añadió: “Nos hemos enfrentado a una gran demanda de servicio remoto como condición para los nuevos pedidos de máquinas, porque podemos ayudar a los clientes más rápido y con menos retrasos y ampliar la cantidad de posibles llamadas de servicio para reducir los tiempos de inactividad de la planta de producción. Podemos proporcionar a los clientes una puesta en marcha virtual, mantenimiento o formación en todo el mundo en unos pocos días.

“El acceso a la información contextual y la comunicación en tiempo real es ahora la clave para resolver problemas y reaccionar ante problemas en máquinas y sistemas en el menor tiempo posible, y las formas digitales de colaboración se pueden utilizar con éxito donde sea necesario compartir sistemáticamente el conocimiento técnico”.

La compañía ofrece tarifas de soporte por horas y garantiza la privacidad y protección completa de los datos de sus clientes.

Straubinger concluyó: “Con la implementación de la plataforma de servicio modular Oculavis Share, Schwing Technologies permite que las personas, las máquinas y los procesos interactúen de manera más eficiente y hace posibles nuevos modelos de servicio de negocios digitales para los fabricantes de máquinas textiles”.

Fuente: Wtin