Reducción de la fibrilación de la mezcla de Lycocell

- 30 de abril de 2024

- Publicado por: Juan Manuel

- Categoría: novedades

Por Gautam Maheriya, Printesh Patel, Alkesh Darji, Somes Bhaumik, Abir Chakrabarti

Resumen

La fibra 100% Lyocell es una fibra celulósica regenerada de tercera generación. Cuando se mezcla con productos que contienen fibras naturales o sintéticas -como algodón, poliéster, nailon, acrílico, etc.-, el tejido puede fibrilarse durante el proceso de formación de la cuerda en húmedo y la fase final de la prenda. – el tejido puede fibrilarse durante el proceso de formación de la cuerda en húmedo y la fase final de confección. Esto puede dar lugar a la formación de más bolitas después de repetidos lavados en casa. La fibrilación es la división de los haces de fibrillas cuando se exponen a la superficie de la fibra. La tendencia a la fibrilación de los tejidos Lyocell y el grado de fibrilación de los tejidos Lyocell pueden reducirse realizando el procesado húmedo en forma de ancho abierto seguido de un tratamiento con un agente reticulante o enzimas. En este estudio de investigación, se llevaron a cabo experimentos ortogonales con un nuevo proceso desfibrilador, considerando factores completos para inventar el tejido de punto de Lyocell celulósico de Birla de fibrilación cero. Se examinaron diversos parámetros, como la resistencia al estallido, el pilling, la tendencia a la fibrilación tras repetidos lavados domésticos y la sensación en la mano del tejido del proceso desfibrilador con muestras tratadas y no tratadas. Mediante un experimento de factores completos, se descubrió que la optimización del proceso de desfibrilación permitía operar con éxito y obtener una superficie de tejido casi limpia incluso tras repetidos lavados domésticos, con una excelente sensación al tacto sin afectar a la resistencia del tejido.

Palabras clave: Tejido de punto Lyocell, fibrilación, desfibrilación, lavado enzimático, aglutinante especial, pilling, resistencia al estallido, teñido reactivo, pérdida de peso por abrasión, lavado en lavandería doméstica.

- Introducción

Las fibras Lyocell, producidas por disolución de celulosa con N metil morfolina N-óxido (NMMO) hidrato, han atraído mucha atención por tener mejor caída y propiedades mecánicas en estado húmedo que otras fibras de celulosa regenerada. Lyocell, una nueva fibra celulósica, tiene propiedades mecánicas superiores junto con factores de sostenibilidad. Sin embargo, en algunas aplicaciones, su comportamiento de fibrilación se considera un inconveniente. Este comportamiento puede medirse fácilmente mediante el llamado índice de fibrilación, que es un valor que indica el grado de fibrilación. La fibrilación de los tejidos Lyocell se produce durante el procesado en húmedo, concretamente en el procesado en húmedo de los tejidos en forma de cuerda y durante el uso o lavado de las prendas. Esto provoca problemas que pueden insatisfacer a los consumidores, como la formación de bolitas. La fibrilación es la división de los haces de fibrillas y su posterior exposición a la superficie de la fibra. Cuando se desgastan en estado húmedo, estas fibrillas expuestas pueden formar agregados (como píldoras) en la superficie de la fibra o desprenderse en forma de pelusa. Esto también causa problemas durante el teñido y el acabado. La fibrilación puede controlarse mediante un tratamiento húmedo en anchura abierta seguido de un tratamiento con un agente reticulante o mediante un tratamiento enzimático.

El tejido Lyocell requiere unas consideraciones de procesamiento en húmedo únicas. Presenta algunos inconvenientes, como la formación de fibrilación en condiciones húmedas. Debido a la exclusiva estructura altamente cristalina del Lyocell y a los enlaces laterales más débiles entre los cristalitos, las fibras sufren una separación localizada de elementos fibrosos en la superficie, lo que se conoce como fibrilación, principalmente en condiciones de abrasión húmeda. La fibrilación es la división longitudinal de una sola fibra en microfibras de un diámetro típicamente inferior a 1-4μm. Este comportamiento de fibrilación restringe las aplicaciones de Lyocell en particular; tejidos de punto / forma de cuerda procesamiento húmedo. En los tejidos de Lyocell, la formación de bolitas se debe principalmente a la fibrilación. El procesado húmedo de Lyocell es técnicamente más difícil en forma de tejido y prenda que las fibras celulósicas regeneradas debido a la fibrilación. Para el éxito global en la industria textil, es importante comprender a fondo el comportamiento de tintura del Lyocell fibrilado para superar este problema.

En este trabajo, se llevó a cabo un proceso de optimización sistemático y exhaustivo para conseguir una superficie de tejido limpio sin fibrilación de tejido de punto 100% Lyocell con Spandex, incluso después de 30 lavados repetidos en lavandería doméstica sin afectar a los parámetros de utilidad del tejido teñido. También se examinaron los parámetros de calidad del tejido de punto, como la resistencia del tejido, el cambio de color, la sensación al tacto y otros parámetros de calidad como la pérdida de peso por abrasión, el pilling, etc.

- 2. Materiales y métodos

2.1 Materiales y preparación de lamuestra

Para el experimento se consideraron tejidos de punto 100% Lyocell con diferentes estructuras de tejido. La fibra Lyocell utilizada es de Birla Cellulose, es decir, Birla Excel. Las especificaciones de los tejidos greige figuran en la Tabla 1.

| Parámetro | Tejido 1 | Tejido 2 | Tejido 3 |

| Cuenta | 24s | 24s | 24s |

| Tecnología de hilatura | Airjet | Airjet | Airjet |

| IPM x IPC | 26X52 | 24X48 | 32X52 |

| GSM | 172 | 141 | 196 |

| Estructura | Pique | Jersey sencillo | Jersey sencillo elástico |

| Mezcla de materiales | 100% Lyocell | 100% Lyocell | 97% Lyocell +3% Spandex |

TABLA 1: Especificación de los tejidos crudo

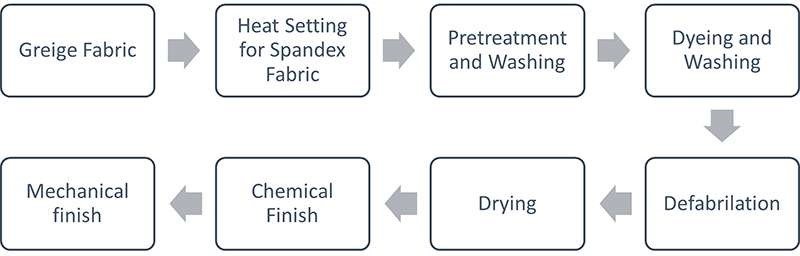

2.2 Secuencia de procesos

La figura 1 muestra las secuencias de procesos adoptadas que se han seguido en este experimento.

Ruta de proceso convencional

Ruta de proceso optimizada

Figura 1: Secuencias del proceso

Todos los tratamientos en húmedo de los tejidos se realizaron en máquina de tintura soft flow, extracción con agua en hidroextracción, termofijación/secado/acabado químico en rame y acabado mecánico en compactación en cadena.

Las recetas y condiciones se muestran en la Tabla 2.

| Nº Sr. | Proceso | Condiciones para el recorrido normal del proceso | Condiciones para optimizar la ruta del proceso |

| 1 | Ajuste térmico para tejido Spandex | 190-195oCdurante un tiempo de permanencia de 45-60 segundos | 190-195oCdurante un tiempo de permanencia de 45-60 segundos |

| 2 | Pretratamiento | Agente de lavado – 1%, secuestrante – 1%, lubricante – 1%, estabilizador de peróxido – 0,4%, ceniza de sosa – 2%, peróxido de hidrógeno (50%) – 2%, temp – 85oC, tiempo – 30 min, seguido de lavado. | Agente de lavado – 1%, secuestrante – 1%, lubricante – 1%, estabilizador de peróxido – 0,4%, ceniza de sosa – 2%, peróxido de hidrógeno (50%) – 2%, temp – 85oC, tiempo – 30 min, seguido de lavado. |

| 4 | Teñido | Teñido con 4% de colorante reactivo, sal Glauber – 60 gms/lit, carbonato sódico – 20 gms/lit, temp – 60oC, tiempo – 45 min, seguido de lavado. | Teñido con 4% de colorante reactivo, sal Glauber – 60 gms/lit, carbonato sódico – 20 gms/lit, temp – 60oC, tiempo – 45 min, seguido de lavado. |

| 5 | Desfibrilación | Desfibrilación con enzima a base de celulasa seguida de lavado | |

| 5 | Acabado del escape | Suavizante catiónico- 1%, temp – 40oC, tiempo – 20 mins, pH 6-6.5 | |

| 6 | Apertura de tubos y extracción de agua | A través de padder | A través de padder |

| 7 | Secado | 110-120oC | 110-120oC |

| 8 | Acabado químico | Agente reticulante – X gms/lit, catalizador – 1/5 de la cantidad de reticulante, emulsión de polietileno – 10-20 gms/lit , micro suavizante de silicona – 10-20 gms/lit, macro suavizante de silicona – 10-20 gms/lit, secado a 110-120oC, seguido de curado a 140-170oCdurante 30-40 segundos de tiempo de contacto. | |

| 9 | Acabado mecánico | Compactadora de cadenas de ancho abierto | Compactadora de cadenas de ancho abierto |

Cuadro 2: Receta del proceso y condiciones utilizadas para los tejidos

En la Figura 2 se muestran imágenes comparativas de tejidos de punto procesados con la ruta de proceso convencional y con la ruta de proceso optimizada.

Figura 2: Comparación de las rutas de proceso convencionales frente a las optimizadas

Todos los tejidos de punto procesados se evaluaron según todas las normas de calidad de los tejidos de acabado, como el encogimiento, el pilling, la resistencia al estallido, la solidez al lavado, la solidez al frote, el lavado en lavadora doméstica, etc.

- Resultados y debates

Para evaluar comparativamente la tendencia a la fibrilación entre los procesos convencional y optimizado, se sometieron los tejidos a pruebas de todos los parámetros de utilidad y rendimiento. La tabla 3 muestra los resultados.

- La resistencia al estallido de los tejidos acabados fue mayor en la ruta optimizada que en la ruta del proceso convencional.

Para comparar la tendencia a la fibrilación entre el proceso convencional y el proceso optimizado, se probaron los tejidos durante un máximo de 20 lavados domésticos (lavado y secado en secadora). La tabla 4 muestra los resultados.

| Lavar | Ruta de proceso convencional | Ruta de proceso optimizada | ||||

| 100% Lyocell piqué | 100% Lyocell S/J | 100% Lyocell elástico S/J | 100% Lyocell piqué | 100% Lyocell S/J | 100% Lyocell elástico S/J | |

| Tejido con acabado sin lavar | Pilling, fibrilación, pliegues duros | Pilling, fibrilación, pliegues duros | Pilling, fibrilación, pliegues duros | Sin pilling, sin fibrilación, superficie del tejido limpia | Sin pilling, sin fibrilación, superficie del tejido limpia | Sin pilling, sin fibrilación, superficie del tejido limpia |

| Después de tres lavados | Pilling, fibrilación, pliegues duros, ligero cambio de color | Pilling, fibrilación, pliegues duros, ligero cambio de color | Pilling, fibrilación, pliegues duros, ligero cambio de color | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color |

| Después de cinco lavados | Pilling, fibrilación, pliegues duros, más cambio de color | Pilling, fibrilación, pliegues duros, más cambio de color | Pilling, fibrilación, pliegues duros, más cambio de color | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color |

| Después de 10 lavados | Pilling, fibrilación, pliegues duros, mayor cambio de color | Pilling, fibrilación, pliegues duros, mayor cambio de color | Pilling, fibrilación, pliegues duros, mayor cambio de color | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color |

| Después de 20 lavados | Pilling, fibrilación, pliegues duros, cambio de color mucho mayor | Pilling, fibrilación, pliegues duros, cambio de color mucho mayor | Pilling, fibrilación, pliegues duros, cambio de color mucho mayor | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color |

| Después de 30 lavados | Pilling, fibrilación, pliegues duros, mucho cambio de color | Pilling, fibrilación, pliegues duros, mucho cambio de color | Pilling, fibrilación, pliegues duros, mucho cambio de color | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color | Sin nudos, sin fibrilación, superficie del tejido limpia, sin cambio de color | Sin formación de bolitas, sin fibrilación, superficie del tejido limpia, sin cambio de color |

Tabla 4: Evaluación comparativa de los poslavados

El cuadro 4 ilustra lo siguiente:

- Los tejidos de acabado sin lavar procesados mediante la ruta convencional mostraban un fuerte pilling, fibrilación y pliegues duros, mientras que los tejidos de la ruta de proceso optimizada mostraban una superficie de tejido limpia sin pilling ni fibrilación. Además, los tejidos no presentaban pliegues duros.

- A medida que se repetían los lavados domésticos, la tendencia al pilling y a la fibrilación aumentaba en los tejidos procesados por la vía convencional, mientras que los procesados por la vía optimizada mostraban una superficie del tejido limpia, sin pilling ni fibrilación.

- A medida que se repetían los lavados domésticos, se producía un aumento gradual del cambio de color, es decir, el desvanecimiento del color observado en la ruta de proceso convencional, mientras que los tejidos de la ruta de proceso optimizada casi no mostraban desvanecimiento ni cambio de color.

- Inferencia

Del experimento y los resultados anteriores pueden extraerse las siguientes conclusiones:

- Los tejidos de punto 100% Lyocell procesados mediante la ruta de proceso optimizada tenían una superficie de tejido limpia, sin píldoras ni fibrilación, incluso después de 30 lavados repetidos de lavado en casa. Los tejidos de punto 100% Lyocell procesados mediante la ruta convencional presentaban pilling y fibrilación, incluso en condiciones de no lavado, y la tendencia al pilling y la fibrilación aumentaba con los lavados repetidos de lavado en casa.

- Los tejidos de punto 100% Lyocell procesados mediante la ruta optimizada no mostraron ningún cambio significativo de color o desvanecimiento incluso después de 30 lavados repetidos de lavado en casa, mientras que el cambio gradual de color o el desvanecimiento del color aumenta a medida que continúan los lavados de lavado en casa en los tejidos de punto 100% Lyocell procesados mediante la ruta convencional.

- Los tejidos procesados mediante la ruta de proceso optimizada fueron muy superiores en términos de parámetros de utilidad del tejido como encogimiento, pilling, resistencia, solidez del color, etc. que los tejidos procesados mediante la ruta de proceso convencional.

- El análisis subjetivo de la sensación en la mano mostró que los tejidos procesados mediante la ruta optimizada eran más suaves, lisos y brillantes que los procesados mediante la ruta convencional.

Fuente: Wtin